Six Sigma je metodika nebo dnes již možná strategie, kterou vyvinula společnost Motorola. Následně byla ještě upravena společnostmi Honeywell a General Electric. Six Sigma poskytuje společnostem možnosti, jak snížit chybovost či jinou variabilitu ve svých činnostech. Řešení je založeno na systematickém přístupu, který využívá především práci s daty a fakty. Výstupy se z velké části opírají o výsledky statistických metod. V současné době se metodika používá ve všech odvětvích průmyslu, ale také ve službách a začíná pronikat takřka do většiny komerčních činností, což potvrzuje její význam, důležitost a hlavně skutečnou funkčnost.

víceHistorie

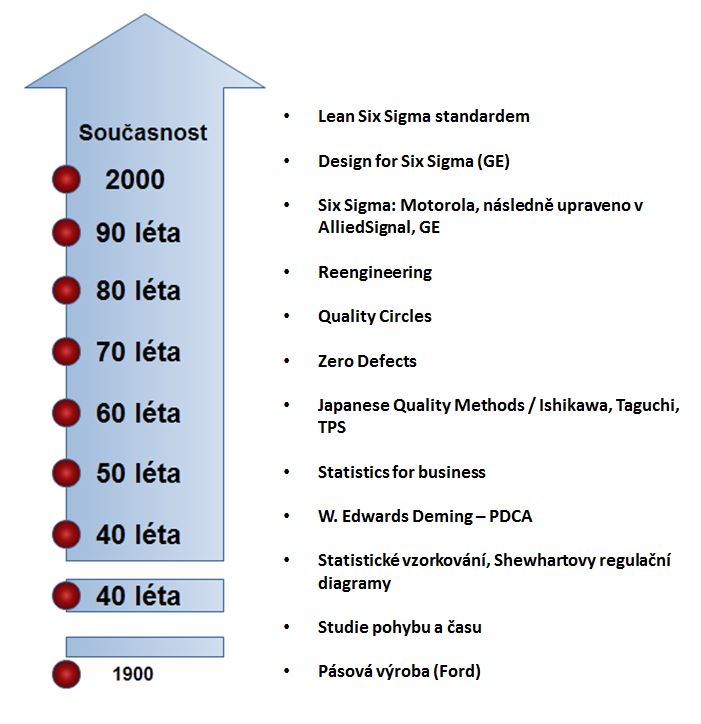

Six Sigma respektive Lean Six Sigma prošla skoro stoletým vývojem, než se dostala do dnešní podoby. Samozřejmě, že hned o začátku se nejednalo o Lean Six Sigmu, jak ji známe dnes. Počátky průmyslové racionalizace jsou neodmyslitelně spjaty s průmyslovou revolucí a rozvojem dílen – manufaktur. Vrcholem těchto snah je spuštění první pásové výroby Henry Fordem v roce 1913. Tento provoz přináší na svou dobu revoluční výsledky, kdy je takto vyrobený automobil dokončen čtyřikrát rychleji a za poloviční náklady. Další významný základ Lean Six Sigmy položil Walter A. Shewhart, když v roce 1924 představil regulační diagramy a následně ve spolupráci s Demingem představuje tzv. PDCA cyklus.

Důležitou událostí pro rozvoj průmyslové racionalizace se pak stala druhá světová válka a následná studená válka. Po druhé světové válce dochází k velké a významné spolupráci v této oblasti mezi americkými a japonskými vědci. Zde je nutné zmínit vědce Ishikawu (diagram rybí kosti), Taguchiho (statistické metody) a hlavně Taiiči Óno, Šigeo Šingó a Eidži Tojoda, kteří stáli za tvorbou a implementací TPS (Toyota Production Systému), přímého předchůdce dnešní štíhlé výroby, kdy se začíná prosazovat metoda JIT (just-in-time). Vznik samotné Six Sigmy je datován do roku 1986, kdy Bill Smith zavádí tento koncept ve společnosti Motorola. Kvalita se začíná posuzovat na základě měření směrodatných odchylek a variability procesu. Tyto myšlenky byly dále předávány a zpracovávány a roce 1995 je začíná Jack Welch úspěšně implementovat ve společnosti General Electric.

Metoda se kontinuálně mění a přizpůsobuje požadavkům dnešního průmyslu a služeb. Důkazem toho je implementace metody Lean Six Sigma ve všech typech průmyslu, služeb i IT. V současné době se stává neodmyslitelným standardem a přístupem většiny společností.

Co je Six Sigma?

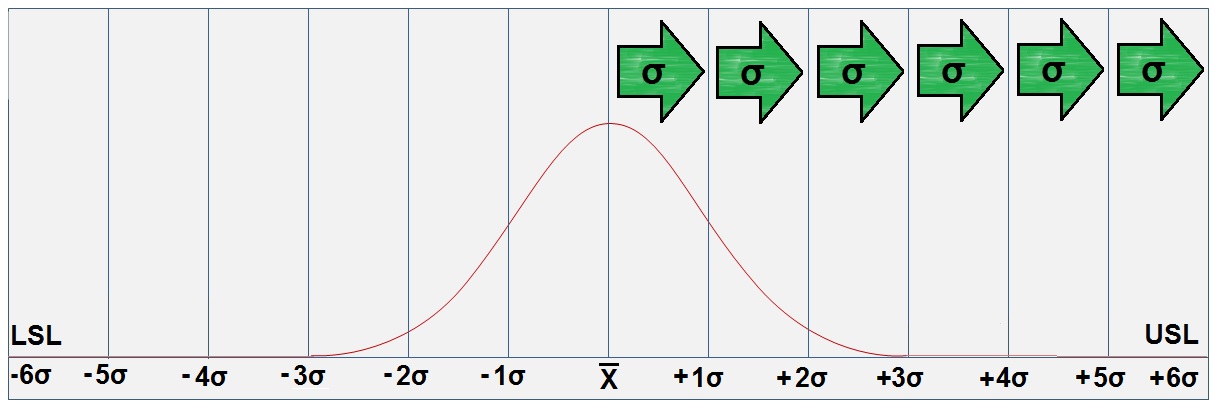

Samotný termín Six Sigma je založený na statistickém konceptu, že defektní položka může být minimalizována údržbou 6-ti standardních odchylek, mezi procesní středním průměrem a jeho horními a dolními specifikovanými limity. Six Sigma také bere v potaz tendenci procesu degradovat v dlouhodobém horizontu. Six Sigma proces může tolerovat posun o 1,5 standardní odchylky a stále udržovat bezpečný mantinel mezi procesním průměrem a jeho limity.

Jednoduše je Six Sigma metodou efektivního řešení problému. Jejím využitím se redukuje množství vyrobených defektních produktů či poskytnutých služeb a tím zvyšujeme nejen příjmy, ale i zákaznickou spokojenost. Tedy Six Sigma identifikuje příčiny a pomáhá navrhnout efektivní řešení.

Cíl Six Sigma

Cílem metody Six Sigma je zvládat procesy takovým způsobem, že se v nich nebude vyskytovat víc než 3,4 chyby na jeden milion příležitostí. Snaží se co nejvíce snížit procesní variabilitu a hledá faktory, které ji způsobují a které jsou následně zvládány. Lean se výhradně zabývá plýtváním v procesech, Six Sigma jejich variabilitou. Six sigma nabízí celkem dva přístupy a to DMAIC a DFSS. DMAIC je využíván pro zlepšování stávajících procesů a DFSS je využíván u navrhování procesů zcela nových.

Jak již bylo zmíněno, tak Six Sigma je pojmenována po statistickém konceptu, kdy proces produkuje pouze 3,4 defektu na 1 milión příležitostí (DPMO). Six Sigma může být myšlena jako cíl, tam kde se procesy setkávají s méně defekty, ale zato konzistentně (nízká variabilita). V zásadě Six Sigma snižuje variabilitu, takže produkty nebo služby mohou být doručeny podle očekávání a spolehlivě.

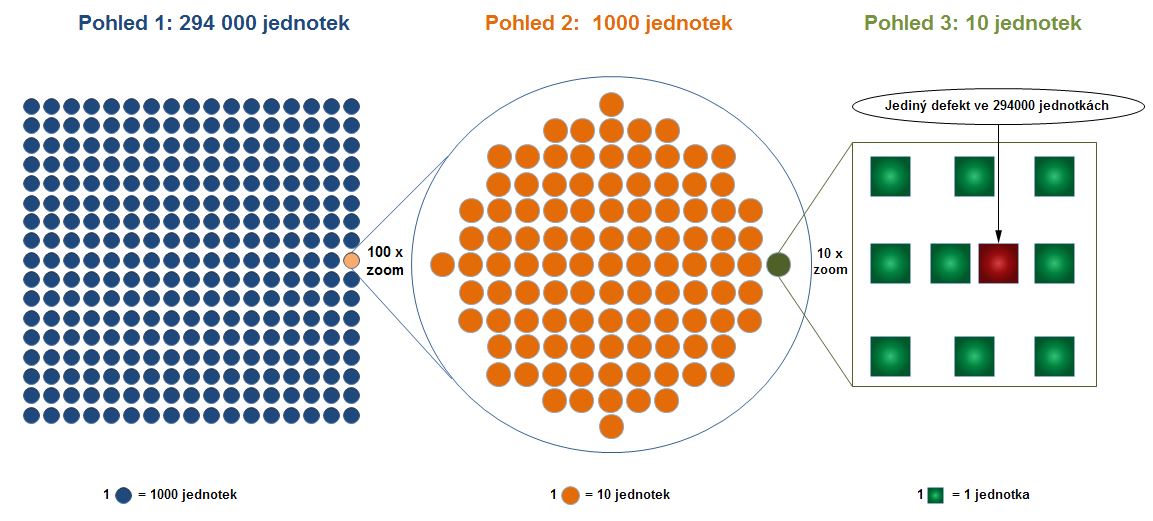

Jak chápat pojem 3,4 defektu na 1 milión příležitostí? Jednoduše stačí 1 milión vydělit 3,4 a dostanu číslo 294177. Chyba neboli defekt se vyskytne pouze jednou v 294117 případech. Pro názornost je příklad zobrazen níže v obrázku.

Většina procesů má výstup, který nějakým způsobem kolísá. Toto kolísání (variabilita) je pak vyjádřeno směrodatnou odchylkou. Kolísání znamená, že hodnoty výstupu procesu se liší od jeho střední hodnoty. Jsou buď menší nebo větší. Kolísání čili variabilita je způsobena vstupy a faktory, které proces v jeho průběhu ovlivňují. Je proto nezbytné pochopit důležitost jednotlivých vstupů, faktorů a také vliv jejich možných interakcí.

Sigma úroveň procesu

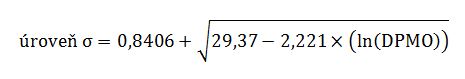

Způsob, jak určit procesní sigmu se liší, dle toho, zda se jedná o spojitá či atributivní data. U spojitých dat zjišťujeme Sigma úroveň (Z) a pro zjištění úrovně sigma procesu, kde máme atributivní výstup, je nezbytné znát údaj DPMO, který udává počet chyb na milión příležitostí.

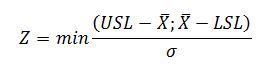

Sigma úroveň (Z)

Počítá se jako počet směrodatných odchylek σ od střední hodnoty X k bližší toleranční mezi.

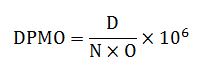

Co je DPMO?

Je zkratka z anglického Defects Per Million Opportunities neboli defekty na milión příležitostí. Tato charakteristika udává vztah mezi počtem vzniklých defektů v procesů s počtem všech příležitostí, kde se defekt mohl v procesu objevit.

kde:

D – vyjadřuje celkový počet defektů

N – udává počet ověřených jednotek (ks, které byly prohlédnuty)

O – je počet příležitostí na jednotku (např. na jednom výrobku jsou dvě místa, kde lze udělat vadu)

Výtěžnost procesu

víceTabulka udávající poměr mezi úrovní sigma, DPMO a efektivitou procesu:

| Úroveň Sigma | DPMO | Výtěžnost (efektivita) |

| 1 | 690 000 | 31% |

| 2 | 308 000 | 69,2% |

| 3 | 66 800 | 93,32% |

| 4 | 6 210 | 99,379% |

| 5 | 230 | 99,977% |

| 6 | 3,4 | 99,9997% |