Důležité pojmy v Lean metodice a analýze procesu

Systém tahu – systém účelného hospodaření, výrobního a materiálového toku na pracovišti více

Process Lead Time – průběžná doba procesu tj. doba, uvádějící čas mezi začátkem uvedení produktu do procesu až po jeho dokončení.

Work-In-Progress – rozpracovaný produkt, který se nachází v hranicích procesu a to mezi jeho začátkem a dokončením (množství kusů ve výrobě). V rozpracovanosti je skryto plýtvání. Platí to i pro odpad, přepracování kusů, odstávky apod.

Typické plýtvání způsobené WIP:

- Nadbytečné náklady na kvalitu (odpad a přepracování kusů) rostou lineárně s rozpracovaným množstvím.

- Velké množství rozpracovaných výrobků způsobuje dlouhé průběžné doby (PLT), což vede k pozdním dodávkám a následně k nespokojeným zákazníkům.

- Plánování výroby je stále složitější, aby se vypořádalo s dlouhými průběžnými dobami.

Throughput – propustnost procesu, udávající výstup procesu za určitý čas

Bottleneck – úzké místo procesu, které přináší do procesu největší zpoždění a určuje propustnost procesu, proto je vždy nezbytné toto místo v procesu identifikovat a následně optimalizovat.

Constraint – podobné jako bottleneck, místo s nízkou propustností v procesu.

Capacity – maximální množství produktů, které je proces schopen vyprodukovat za určitý čas

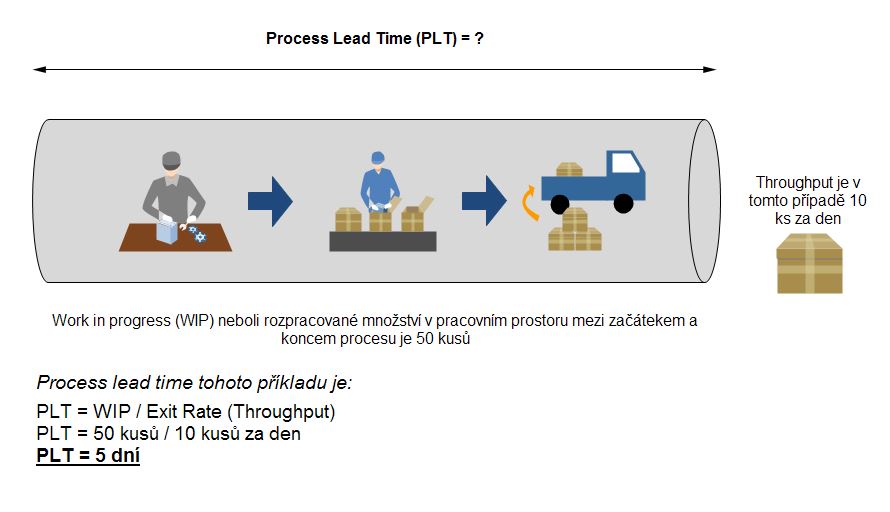

Littlův zákon

Používá se pro určení velikosti zásob, počtu lidí, množství kancelářské práce, projektů, tzn. jakéhokoliv procesu!

Process Lead Time (PLT) = Work In Progress (WIP) / Exit Rate (Throughput – propust)

Identifikace a klasifikace aktivit

Zde je třeba se dívat na proces z pohledu zákazníka, jak a zda mu dané procesní kroky přinášejí přidanou hodnotu. Rozlišují se tři základní druhy činností a to buď činnosti, které zákazníkovi přidanou hodnotu přinášejí nebo nepřinášejí a na ty které hodnotu nepřinášejí, ale vyžaduje je například zákon.

VA (Value Added)

Aktivity nebo činnosti, které přidávají zákazníkovi přidanou hodnotu:

BNVA (Business Non-Value Added)

To jsou takové činnosti, které sice nepřinášejí žádnou přidanou hodnotu zákazníkovi, ale jsou v procesu nezbytné a nelze je odstranit. Typicky se jedná o činnosti vyžadované autoritou či zákonem, také často o opatření ke snížení rizik nebo o činnosti spojené s propagaci, nákupem či prodejem.

NVA (Non-Value Added)

To jsou takové aktivity, které žádnou hodnotu nepřinášejí, nejsou nařízeny žádnou autoritou či zákonem, a proto jsou těmi, na které bychom se měli zaměřit a eliminovat. Pro správnou identifikaci takovýchto činností je vhodné využít následnou typologii otázek:

Systém tahu

Cílem výpočtu účinnost procesu je zjistit poměr času činností, které přidávají zákazníkovi hodnotu a času, který produkt stráví v daném procesu. Tedy sečtou se časy všech činností, které přidávají hodnotu a vydělí se průběžnou dobou procesu (PLT), kterou jsme zjistili výše. Obyčejně se většina neoptimalizovaných procesů potýká s velmi nízkou účinností (5 – 10%) a představují, tak velkou příležitost k aplikaci metody Lean. Často se setkáváme s nadměrnými zásobami v procesu, dublovanými činnostmi, přepracováváním produktu či nadměrnou přepravou. Z praxe mohu říct, že výrobní procesy v ČR se většinou pohybují v hladině účinnosti 10 – 20 %, u procesů ve službách je to více .

Příklad výpočtu:

Zjednodušená rekapitulace:

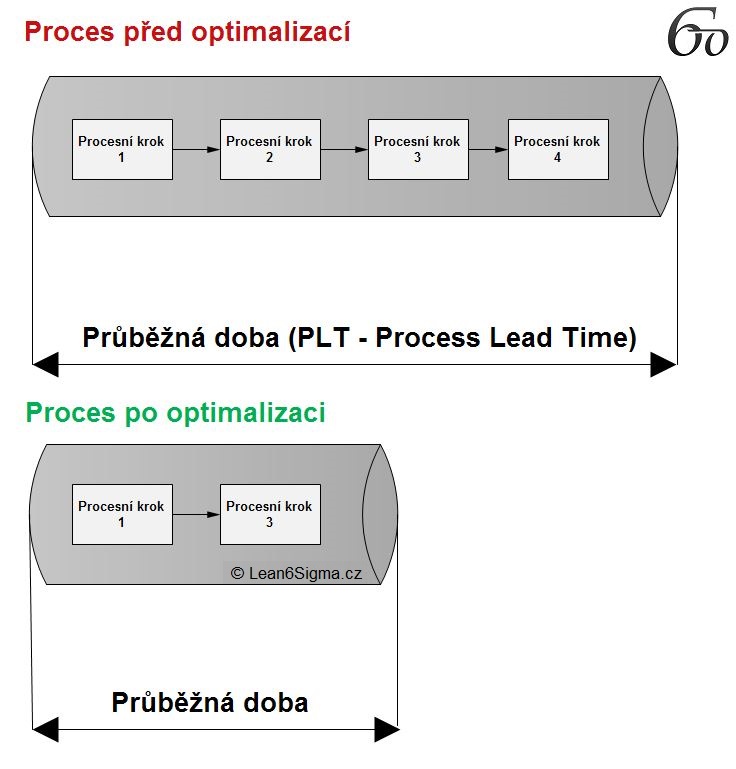

Použitím metodiky Lean odstraním z procesu nejrůznější druhy plýtvání (nadbytečné procesní kroky, zásoby, kontroly…). Důležitým nástrojem v metodice Lean je mapování a měření procesů. Detaily mapování procesů naleznete v sekci Measure.

Zjednodušený, optimální proces je samozřejmě nutné pilotovat a případně doladit nesrovnalosti. Odstraněním plýtvání z procesů nejenom, že plníme zákaznické požadavky, ale i zvyšujeme zisk, jelikož snižujeme naše interní náklady na realizaci produktu.

Optimalizací zkrátíme průběžnou dobu procesu a tím zvýšíme jeho efektivitu. Pro ilustraci je obrázek níže, kde je porovnán proces před a po optimalizaci procesu, respektive jeho průběžné doby.